Назначение автоматизированной системы управления технологическим процессом дожимной насосной станции

Автоматизированная система управления технологическим процессом дожимной насосной станции (далее «АСУ ТП ДНС» или «система») предназначена для дистанционного управления технологическим процессом и контроля технологических параметров ДНС, а также для поддержания оптимального режима технологических процессов подготовки нефти, газа и сброса воды.

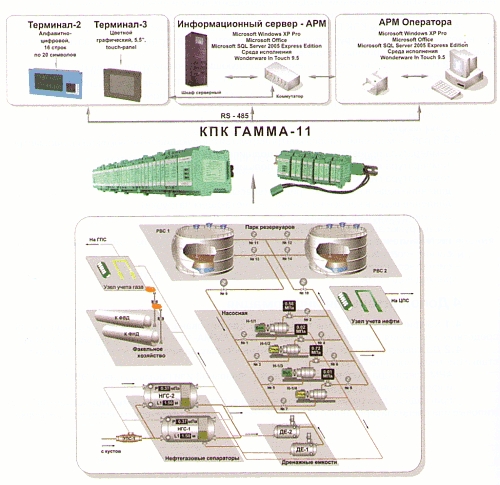

Система представляет собой типовое решение по контролю и управлению дожимной насосной станцией. Структурная схема системы дана на рисунке IX.7.1.

Конфигурация объекта: 2 нефтегазовых сепаратора, 2 резервуара, 2 дренажные емкости, 4 насосных агрегата и 8 электрозадвижек, взрывобезопасное исполнение.

Рисунок IX.7.1 - Структурная схема автоматизированной системы управления технологическим процессом дожимной насосной станции

Состав и структура

- В зависимости от типа выбранного терминала, система поставляется в различных исполнениях: 0 и 1 в соответствии с таблицей IX.7.1.

Таблица IX.7.1

|

№ |

Наименование исполнения |

Тип терминала КПК ГАММА-11 |

|

1 |

Исполнение 0 |

АРМ Заказчика |

|

2 |

Исполнение 1 |

Терминал-2 или Терминал-3 |

Состав системы:

- сигнализатор уровня СУР-5 - 4 шт.;

- датчик уровня ультразвуковой ДУУ2М-06 - 2 шт.;

- датчик уровня ультразвуковой ДУУ2М-10 - 16 шт.;

- блок питания изолированный БПИ1 - 4 шт.;

- блок тиристорных усилителей БТУ - 4 шт.;

- комплект 1 модулей контроллера промышленного комбинированного ГАММА-11 (далее «КПК ГАММА-11») в соответствии с таблицей IX.7.2, предназначенный для решения задач измерения и регулирования технологических параметров;

- комплект 2 модулей КПК ГАММА-11 в соответствии с таблицей IX.7.2, предназначенный для решения задач управления, в том числе насосами и вентиляторами ДНС;

- один из пультов управления и визуализации (терминалов КПК ГАММА-11) в соответствии с таблицей IX.7.3 или АРМ Заказчика;

- шкаф автоматики (арматура, источник бесперебойного питания и прочее);

- программное обеспечение КПК ГАММА-11.

Таблица IX.7.2

|

№ |

Наименование модуля |

Состав комплектов модулей | |

|

Комплект 1 |

Комплект 2 | ||

|

1 |

Модуль процессора МП7 |

1 |

2 |

|

2 |

Блок питания изолированный БПИЗ |

2 |

2 |

|

3 |

Модуль сопряжения с датчиками МСД2 |

2 |

_ |

|

4 |

Модуль интерфейса термометров МИТ2 |

_ |

4 |

|

5 |

Модуль регулятора МРГЗ |

2 |

- |

|

6 |

Модуль регулятора МРГ4 |

2 |

- |

|

7 |

Модуль токовых сигналов МТСЗ |

1 |

- |

|

8 |

Модуль ключей МКЗ |

3 |

2 |

|

9 |

Модуль ввода МВ2 |

3 |

4 |

|

10 |

Заглушка правая/левая |

2 |

2 |

|

11 |

Модуль токовых входов МТВЗ |

- |

2 |

Таблица IX.7.3

|

№ |

Наименование терминала |

Краткая характеристика терминала |

|

1 |

Терминал-2 |

Алфавитно-цифровой, 4 строки по 20 символов |

|

2 |

Терминал-3 |

Цветной графический, 5,5 ", touch-panel |

Описание работы системы

Основным узлом системы является КПК ГАММА-11, расположенный в шкафу автоматики.

Комплект 1 КПК ГАММА-11 предназначен для решения задач измерения и регулирования технологических параметров.

Комплект 2 КПК ГАММА-11 предназначен для управления, в том числе насосами и вентиляторами ДНС.

Состояние каналов ввода/вывода системы отображается на пульте управления и визуализации (одном из терминалов КПК ГАММА-11 в соответствии с таблицей IX.7.3) или на АРМ Заказчика.

Система имеет взрывобезопасное исполнение и обеспечивает:

- измерение уровней и уровней раздела сред в резервуарах, управление их запорной арматурой;

- измерение уровней и давлений в нефтегазовых сепараторах и дренажных емкостях;

- измерение давлений и температур в насосных агрегатах;

- регулирование по технологическим параметрам «уровень» и «давление» для нефтегазовых сепараторов;

- управление дренажными емкостями;

- контроль систем пожаротушения, а также систем загазованности и вентиляции;

- управление процессами перекачки жидких продуктов;

- сравнение измеренных значений технологических параметров с уставками и формирование сигналов управления, а также предупредительной и аварийной сигнализаций;

- расчет баланса жидкости по всему технологическому объекту;

- контроль за состоянием насосных агрегатов, формирование сигналов аварийного отключения при возникновении аварийной ситуации.