Назначение комплекса оборудования ВОГФ-01/168 "Град"

Комплекс оборудования ВОГФ-01/168 "Град" предназначен для сооружения гравийно-намывных фильтров методом прямой циркуляции в скважинах с эксплуатационной колонной диаметром 168 мм газовых, газоконденсатных, нефтяных месторождений и подземных хранилищ газа. Применение комплекса обеспечивает высокое качество гравийного фильтра, а также повышенную надежность эксплуатации скважины.

При сооружении гравийно-намывного фильтра комплекс позволяет производить следующие технологические операции:

- сменить раствор в скважине и промыть всю призабойную зону методом прямой циркуляции;

- запакеровать и опрессовать гидравлический пакер;

- осуществить доставку гравия для сооружения гравийного массива методом прямой циркуляции;

- удалить излишки гравия и при необходимости перевести скважину на утяжеленный раствор;

- заменить технологическое оборудование эксплуатационным.

В состав комплекса входят следующие основные элементы.

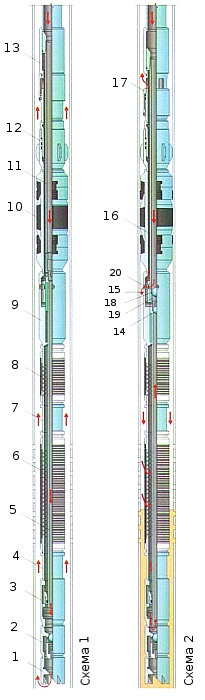

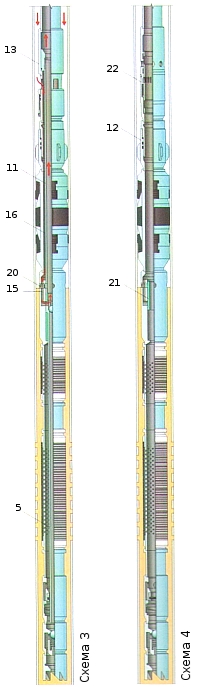

- Фильтровая компоновка: башмак (1); клапан обратный (2); клапан кольцевой (3); зумпф (4); фильтр скважинный (6); надфильтровые трубы (7); контрольный фильтр (8).

- Технологическое оборудование: клапан намывной (9); пакер гидравлический (10); трубка намывная (11); трубки промывочные (5); разъединитель колонны (12); клапан циркуляционный (13).

- Эксплуатационное оборудование: клапан циркуляционный (22).

Смена утяжеленного раствора и промывка призабойной зоны осуществляется методом прямой циркуляции. Благодаря наличию промывочных трубок (5) и системы обратных клапанов (2,3) обеспечивается вытеснение глинистого раствора из всей призабойной зоны и ее качественная промывка (Схема 1).

Для запакерования в колонну рабочих труб сбрасывается шар (14), который садится на посадочное седло в нижней части намывной трубки (11) и перекрывает ее проходное сечение, что позволяет повысить давление в колонне. Так как в данный момент все намывные каналы в циркуляционном (13) и намывном (9) клапанах закрыты, давление жидкости передается через отверстия в намывной трубке и канал (15) в полость (16), образованную внутренней стенкой пакера и намывной трубкой. При этом происходит запакерование гидравлического пакера и одновременно перемещение намывной трубки в нижнее положение.

Опрессовка пакера производится давлением, создаваемым в межтрубном пространстве. Так как циркуляционные окна в корпусе клапана циркуляционного (13) перекрыты втулкой (17), то в случае качественной пакеровки давление в межтрубном пространстве падать не должно. Повышение давления сверх расчетной величины приводит к перемещению втулки (17) и открытию окон.

Для намыва гравия в колонну рабочих труб сбрасывается шар (18), диаметр которого больше диаметра шара (14), сброшенного ранее. После посадки шара (18) на соответствующее седло в намывной трубке (11) и повышения давления в колонне до расчетной величины происходит перемещение втулки (19) и открытие канала (20) в корпусе клапана намывного (9). Сигналом об открытии каналов служит падение давления в рабочих трубах и восстановление циркуляции.

Сооружение гравийного массива осуществляется методом прямой циркуляции. Гравийно-жидкостная смесь закачивается в колонну рабочих труб. Дойдя до шара (18) (Схема 2), перекрывающего проходное сечение намывной трубки, пульпа выходит в затрубное пространство через канал (20) клапана намывного (9). Пройдя сквозь щели фильтра-каркаса (6), являющегося экраном для гравия, жидкость-носитель по кольцевому пространству, образованному внутренней полостью трубы зумпфа (4) и промывочными трубками (5), проходит через кольцевой клапан (3) и по промывочным трубкам поднимается до нижнего шара (14) и, приподнимая его, по каналу (15) клапана намывного (9) через полость (16), образованную внутренней стенкой пакера и намывной трубкой, окна циркуляционного клапана, выходит в затрубное пространство выше пакера и далее на поверхность.

Удаление излишков гравия из рабочих труб осуществляется методом обратной циркуляции. Жидкость подается в затрубное пространство, через окна циркуляционного клапана (13), полость (16), канал (20) клапана намывного, поднимая верхний шар (18), по намывной трубке (11) и колонне рабочих труб выходит на поверхность, вынося частицы гравия. При необходимости перевод скважины на утяжеленный раствор производится аналогично методом обратной циркуляции (Схема 3).

Для замены технологического оборудования эксплуатационным в заглушённой скважине производится отворот разъединителя колонны (12) и подъем рабочих труб с клапаном циркуляционным (13), трубкой намывной (11) и промывочными трубками (5). При этом в намывном клапане (9) происходит закрытие каналов (15, 20) золотником (21). Спуск компоновки эксплуатационного оборудования, включающей верхнюю часть разъединителя колонны и циркуляционный клапан (22), а также при необходимости ингибиторный клапан и клапан-отсекатель, осуществляется на насосно-компрессорных трубах (Схема 4).