Для обеспечения необходимой прочности и износостойкости, буровых коронок составляющие их элементы стандартизованы и изготавливаются из сталей и сплавов различных марок (табл. 2.29).

Таблица 2.29. Материалы для изготовления твердосплавных коронок

В буровых коронках в качестве режущих элементов используются

твердосплавные пластины в основном стандартной формы,

изготавливаемые по ГОСТ 2209-82 и ГОСТ 880-75. Выбор формы определяется областью

применения коронок.

| Элементы коронок | Материал | ГОСТ | Характеристика материала |

| Корпус | Сталь 30; 35: 40 | ГОСТ 1050 - 74 |

Достаточная прочность, хорошо смачиваются при пайке, хорошо обрабатываются |

| Ст4 | ГОСТ 380-88 | ||

| Ребра | Сталь 20; 30; 35 | ГОСТ 1050 - 74 |

То же |

| СтЗ | ГОСТ 380-88 |

||

| Вкладыши и установочные пластины | Сталь 20: 35; СтЗ | ГОСТ 1050 - 74 |

» |

| Ст10 | ГОСТ 380 -88 | ||

| Опорные пластины | Сталь 45 | ГОСТ 1050 - 74 |

Обеспечивают устойчивость твердосплавных пластин и их жесткое крепление |

| Оберточные пластины | Ст10 | ГОСТ 1050 - 74 |

То же |

| ГОСТ 380 - 88 | |||

| Твердосплавные пластины | ВК | ГОСТ 3882 - 74 |

» |

| ГОСТ 4411 - 79 |

» | ||

| Припои | Латунь Л68 | ГОСТ 15527 - 70 |

Содержание Сu 67 - 70% |

| Содержание Zn 30 - 33% |

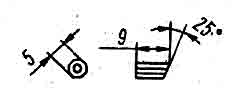

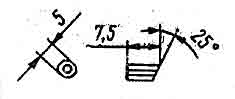

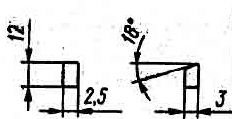

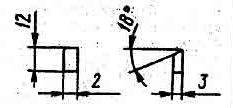

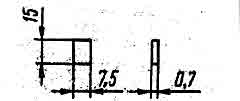

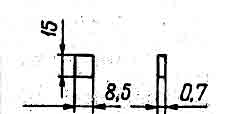

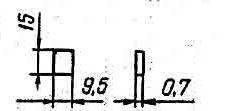

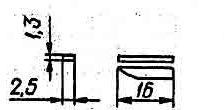

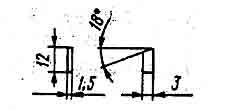

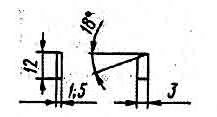

В табл. 2.30 показаны некоторые из форм твердосплавных пластин, применяемых в качестве резцов.

Таблица 2.30. Формы и размеры твердосплавных пластин, применяемых в качестве резцов для армирования серийных буровых коронок

| Марка сплава | Форма и основные размеры | Масса пластин, г | Тип коронки |

| ВК8 |  |

2,3 | М5 |

| ВК8 |  |

2,3 | М5 |

| ВК6 |  |

2,3 | М5, СМ4, СТ2 |

| ВК6 |  |

1,1 | СМ5, СМ6, СТ2, СА4 |

| ВК6 |  |

1,4 | СА4 |

| ВК6 |  |

1 | СА4 |

| ВК6 |  |

1,2 | СА1 |

| ВК6 |  |

1,3 | СА1 |

| ВК6 |  |

1,5 | СА1 |

| ВК6 |  |

0,74 | СА1 |

| ВК6 |  |

0,8 | СА2 |

| ВКб |  |

0,74 | СА2, СА5, СА6 |

Для соединения твердосплавных пластин с корпусом коронки применяются припои

на медной основе (латунь Л68).

В зависимости от назначения коронки

конструкция корпуса и форма твердого сплава изменяются, а резьбовая часть

корпуса едина для всех групп.

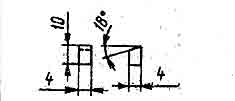

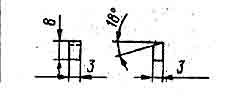

На рис. 2.8 показаны

основные элементы корпуса и режущей части резцовой коронки, а также элементы

режущей части микрорезцовой коронки и элементы резцов.

Рис. 2.8. Основные элементы резцовой коронки (а), элементы

режущей вставки (б) и резцов (в).

а: 1 - внутренний

подрезной резец; 2 - промывочные пазы; 3 - корпус; 4

- конусная расточка; 5 - шламовые пазы; 6 - основной резец;

7 - дополнительный подрезной резец; 8- основной подрезной

резец;

б и в: 1 - резец

(твердосплавная пластина); 2 - опорная пластина; 3 -

установочная пластина; 4 -оберточная пластина; 5 - передний

угол; 6 - угол заточки; 7 - задний угол; 8 -

угол поворота.

К конструктивным элементам относятся также проточка, сбег резьбы и

уступ на резьбовой части коронки (все типы), вкладыши на режущей части

(микрорезцовые) и ребра, приваренные к корпусу (тип М). Основные

конструктивные элементы коронки, влияющие на эффективность бурения: число,

ширина и форма резцов; задний и передний углы приострения; выход резцов из

короночного кольца; их расположение в короночном кольце и относительно забоя;

сечение промывочных каналов и шламовых пазов; способ крепления твердого сплава в

короночном кольце.

Эффективность работы коронки во многом зависит от

угла заточки резца 6 (см. рис. 2.8),

переднего угла 5, угла поворота резца 8 и

расположения резцов относительно друг друга. Угол 6 подбирают в

зависимости от характера проходимых пород. Чем тверже порода, тем больше этот

угол - он меняется от 45 до 120°С; для пород средней твердости рациональным

является прямой угол резания, для мягких-80...75°. Разворот резцов относительно

радиуса коронки на 10-15° повышает их сопротивляемость сколу.

Выход резцов на

наружную и внутреннюю поверхность конуса коронки зависит от твердости пород:

0,75...1 мм - за боковые поверхности и 1,5...2,5 мм - над торцом для бурения

твердых пород; 3...6 мм - за боковые поверхности и над торцом для бурения мягких

пород. Для бурения в абразивных породах наружную и внутреннюю поверхность

корпуса рекомендуется усиливать дополнительными подрезными резцами.

Для

бурения в твердых и средней твердости абразивных породах умеренной

трещиноватости применяют резцы с небольшой площадью

сечения, которые в процессе работы самозатачиваются; для бурения трещиноватых

пород средней твердости целесообразно использовать более крупные резцы с

выпуском их на сторону и из-под торца коронки. Эффективно работают резцы в

коронке, конструкция которой обеспечивает ступенчатую форму разрушения забоя,

так как наличие дополнительных обнаженных поверхностей способствует более

эффективному разрушению забоя (табл.

2.31).

Таблица 2.31. Влияние расположения резцов на эффективность бурения

| Расположение резцов | Частота вращения коронки, мин-1 | Средняя механическая скорость бурения в см/мин при осевой нагрузке, кН | ||

| 14 | 24 | 34 | ||

| Ступенчатое | 203 405 810 | 4,2 6,6 8,4 | 7,3 10,5 4,4 | 11,3 16,2 21,2 |

| Плоскостное | 203 405 810 | 2,3 3,2 4,5 | 4,0 5,5 8,5 | 5,6 8,0 10,2 |

Примечания:

1. Ступенчатый забой образован тремя опережающими резцами шириной 3 мм

и длиной 20 мм и тремя подрезными шириной 8 мм, отстоящими от опережающих на 20

мм.

2. Плоский забой образован шестью призматическими резцами 3

х 3 х 20.

При увеличении числа резцов в коронке в одинаковых условиях бурения механическая прочность снижается обратно пропорционально корню из числа резцов (n =405 мин-1; Р=14 кН):

| Число резцов в коронке | 3 | 6 | 9 | 12 |

| Механическая скорость, см/мин | 7,75 | 5,9 | 4,5 | 3,9 |

При одинаковом числе резцов механическая скорость бурения коронками с наклонно поставленными резцами выше, чем с вертикальными (табл. 2.32).

Таблица 2.32. Скорость бурения твердосплавными коронками с различной геометрией расположения резцов

| Передний угол резцов, градус | Число резцов |

Частота вращения коронки, |

Средняя механическая скорость в см/мин при осевой нагрузке, кН | ||

| 14 | 24 | 34 | |||

| 30 | 3 | 203 | 3,5 | 6,5 | 10,1 |

| 405 | 5,5 | 10,5 | 14,2 | ||

| 810 | 7,0 | 12,6 | 18,9 | ||

| 0 | 3 | 203 | 2,6 | 4,4 | 7,5 |

| 405 | 4,1 | 6,5 | 10,1 | ||

| 810 | 5,4 | 9,0 | 15,1 | ||

| 30 | 6 | 203 | 2,5 | 4,6 | 7,1 |

| 405 | 3,8 | 7,0 | 10,5 | ||

| 810 | 5,1 | 8,9 | 14,3 | ||

| 0 | 6 | 203 | 1,8 | 3,2 | 5,1 |

| 405 | 2,8 | 4,3 | 7,3 | ||

| 810 | 3,9 | 6,0 | 10,5 | ||

Влияние ширины торца коронки на показатели бурения микрорезцовых коронок диаметром 59 мм показано в табл. 2.33.

Таблица 2.33. Влияние ширины торца твердосплавной коронки на показатели бурения

| Внутренний диаметр коронки, мм | Ширина торца, мм | Средний ресурс коронки, м | Выход керна, % | Средняя механическая скорость, м/ч | Удельный износ пластин, мм/м |

| 44 | 7,5 | 4,79 | 89,5 | 2,91 | 0,53 |

| 42 | 8,5 | 5,05 | 89,0 | 3,28 | 0,63 |

| 40 | 9,5 | 4,83 | 85,2 | 2,78 | 0,51 |

На основании результатов испытаний коронок различных диаметров и с различной

шириной торца СКБ «Геотехника» рекомендуются как оптимальные значения ширины

торца 8,5; 9 и 10 мм для коронок соответственно диаметром 59, 76 и 93 мм; при

этом внутренний диаметр твердосплавных и алмазных коронок будет одинаков и

соответственно равен 42, 58 и 73 мм.

Коронки разного диаметра разрушают

различный объем породы. В связи с этим рекомендуется оснащать коронки разного

диаметра различным числом резцов, исходя из обеспечения одинаковой удельной

насыщенности резцами (число резцов на 1 см площади торца коронки); рациональной

насыщенностью считается 0,7.

Корпус коронки изготавливают из трубной

заготовки. Длина его (независимо от диаметра) принимается не более 75 мм.

Профиль резьбы имеет трапецеидальную форму и соответствует ГОСТ 6238-77.

Основные конструктивные элементы резьбы приведены в табл.

2.34.

Таблица 2.34. Размеры резьбы твердосплавных коронок геологоразведочного ряда

| Диаметр коронки, мм | Диаметр наружной резьбы, мм | Диаметр внутренней резьбы, мм |

| наружный/внутренний | наружный/внутренний | |

| 36 | 29/27,5 | 29,025/27,5 |

| 46 | 39/37,5 | 39,032/37,5 |

| 59 | 52/50,5 | 52,040/50,5 |

| 76 | 68/66,5 | 68,040/66,5 |

| 93 | 84/82,5 | 84,050/82,5 |

| 112 | 103/101,5 | 103,050/101,5 |

| 132 | 122/1205 | 122,060/120,5 |

| 151 | 141/139,5 | 141,060/139,5 |

Длина резьбы независимо от ее диаметра составляет 30 мм с увеличением до 2

мм; в пределах того же размера выполняются проточка (3 мм) и сбег резьбы (не

превышающий 6 мм). Пример обозначения резьбы: резьба 73 ГОСТ

6238-77.

На противоположной стороне корпуса выполнены промывочные каналы для выхода промывочной жидкости и

шлама из-под торца коронки и вдоль корпуса по наружной поверхности - шламовые

пазы для увеличения зазора между корпусом и стенкой скважины и, следовательно,

лучшего выноса шлама (см. рис. 2.8, а).

Промывочные

каналы в зависимости от назначения коронок могут иметь различные размер и форму.

В коронках для бурения мягких и средней твердости пород (когда образуется

большое количество шлама) размер промывочных каналов является определяющим.

Суммарная площадь каналов должна быть не меньше минимальной площади сечения

замков бурильных труб с тем, чтобы обеспечить свободный вынос даже крупных

частиц породы.

В коронках для бурения абразивных пород средней твердости

размер промывочных каналов определяется размером зубков, которые выполняют роль

опор, поддерживающих пакеты с набором твердосплавных пластин. Так как зубки в

процессе бурения контактируют с породой и уменьшают скорость бурения, их размер

выбирают минимальным. В большинстве случаев зубки, и, следовательно, промывочные

каналы выполняют в форме трапеции, потому что эта форма обеспечивает наибольшую

их прочность и только в отдельных случаях с учетом технологических требований их

делают прямоугольными.

Глубина промывочных каналов и высота зубков не

превышают 10 мм, так как с увеличением этого размера уменьшается длина гладкой

части короночного кольца, предназначенная для захвата шарнирным ключом при

свинчивании и развинчивании коронок.

Шламовые пазы имеют в плане

треугольную форму. Их число определяется диаметром коронок для каждого

типоразмера (табл. 2.35).

Таблица 2.35. Площадь шламовых пазов в твердосплавных коронках

| Тип коронки | Диаметр, мм | Число шламовых пазов | Площадь одного паза, мм2 | Суммарная площадь пазов, мм2 |

| СМ4 | 76 - 112 | 6 | 8,75 - 10,65 | 52,5 - 63 |

| 132 - 151 | 8 | 10,85 - 12 | 86,8 - 96 | |

| СМ5, СМб | 46 | 2 | 6,75 | 13,5 |

| 59 - 76 | 4 | 7,5 - 8,75 | 30,5 - 35 | |

| 93 - 112 | 6 | 9,35 - 10,65 | 56,10 - 63,9 | |

| 132 - 151 | 8 | 10,85 - 12 | 86,8 - 96 | |

| СА5 | 59 | 6 | 7,5 | 45 |

| 76 | 8 | 8,75 | 70 | |

| СА6 | 93 - 112 | 10 | 9,35 -10,65 | 93,5 - 106,5 |

| 132 | 12 | 10,85 | 130,2 |

В микрорезцовых коронках типа С А, при бурении которыми в абразивных породах средней твердости образуется очень мелкий шлам, отсутствие шламовых пазов практически не сказывается на показателях бурения.