Основные схемы опор

Из всего разнообразия схем опор шарошечных долот в современных долотах большинство ведущих фирм-производителей используют, в основном, две.

Первая из них — это классическая герметизированная опора на подшипниках скольжения по схеме «скольжение-шарик-скольжение» (с-ш-с), обозначаемая по ГОСТ 20692-75 «АУ», и вторая — герметизированная опора на подшипниках качения по схеме «ролик-шарик-ролик» (р-ш-р), обозначаемая «ВУ». Широко распространенная ранее опора на подшипниках качения и скольжения (р-ш-с), обозначаемая «НУ», практически не применяется в современных долотах, поскольку она не может конкурировать с опорой «АУ» при низкооборотном (роторном) бурении, а с опорой «ВУ» — при высокооборотном (турбинном) бурении.

Рассмотрим более подробно разновидности указанных опор.

Опора долот фирмы Hughes Tool

Впервые долота, имеющие работоспособную герметизированную опору на подшипниках скольжения, представила на рынок фирма Hughes Tool в 1970 г.

Это позволило достичь революционного повышения стойкости долот — до 100 и более часов в условиях роторного бурения. Опора имела большой подшипник скольжения, образованный наплавленной стеллитом поверхностью цапфы и ответной поверхностью шарошки, имеющей пазы, заполненные серебряным припоем. Поверхность упорного торца шарошки имела отверстия, также заполненные серебряным припоем. Малая опора скольжения была аналогична опоре типа «НУ» и имела наплавленную стеллитом по радиальной и торцевой поверхностям цапфу, втулку и одпятник, запрессованные в шарошку. С тех пор применение в Дшипниках скольжения опор долот фирмы Hughes Christensen серосодержащих материалов стало стандартом. Впоследствии на плавка или зачеканка серебряных сплавов были заменены серебряными покрытиями, наносимыми на поверхности шарошки электрохимическим способом; при этом также была исключена малая втулка. В последние годы практически все ведущие фирмы используют серебросодержащие материалы или серебряные покрытия в опора)скольжения.

Опора долот фирмы Hughes Christensen

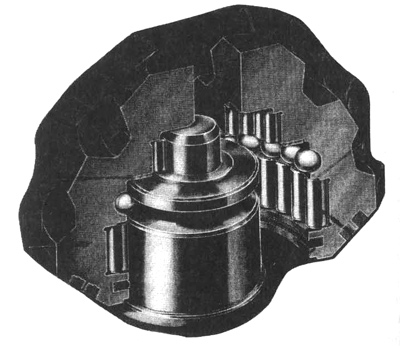

Описанная опора с некоторыми конструктивными изменениями используется в долотах Hughes Christensen и сегодня (рис. 3.13).

Рис. 3.13. Опора долота серии ATJ фирмы Hughes

Christensen

Опоры типа «АУ» фирм Smith и Reed

Преимущество таких конструкций очевидно — относительная скорость скольжения в опоре снижается в 2 раза, что позволяет увеличить допустимую частоту вращения долота.

На сегодня максимальная частота вращения современных долот с опорами скольжения (типа «АУ»), рекомендуемая фирмами-изготовителями, не превышает 250-280 мин-1, что явно недостаточно для применения их с высокооборотными забойными двигателями.

Современная тенденция снижения затрат на бурение скважин за счет повышения механической скорости бурения вызвала все большее применение высокооборотных забойных двигателей, в том числе турбобуров, частота вращения которых достигает 500 мин-1 и более. Это потребовало разработки новых конструкций высокооборотных долот с герметизированными опорами, поскольку существующие высокооборотные долота с открытыми опорами совершенно не соответствуют современным требованиям бурения ввиду очень низкой стойкости.

Опора на подшипниках качения современных долот, как правило, имеет большой роликовый подшипник, «утопленный» в шарошку (рис. 3.14). За счет этого увеличивается его диаметр и несущая способность, а отсутствие буртов на цапфе, имевших тенденцию к износу и разрушению с последующим перекосом и заклиниванием роликов, повышает надежность опоры. Осевую нагрузку в таких опорах обычно воспринимает упорный подшипник скольжения (упорный бурт, рис. 3.16), в котором может устанавливаться плавающая шайба (рис. 3.15).

Рис. 3.14. Конструкции опор типа «АУ» фирм Smith (а) и Reed (б)

Рис. 3.15. Опора долота серии ATX фирмы Hughes Christensen

Рис. 3.16. Опора долота серии ETS фирмы Reed Tool

Бомбинированные ролики

Уплотнения таких опор выполняются преимущественно радиальными в виде резиновых колец круглого или прямоугольного сечения, хотя, например, фирма Hughes Christensen в своих долотах Р и МАХ применяет более надежные торцовые металлические уплотнения.

Характерной особенностью подшипников современных является повсеместное применение роликов с модифицирован контактом (бомбинированных) (рис. 3.17).

Это позволяет значительно снизить краевую концентрацию и напряжений,

характерную для цилиндрических роликов, приводящую их преждевременному износу и

разрушению.

Рис. 3.17. Ролики: а - стандартный; б - с модифицированным контактом